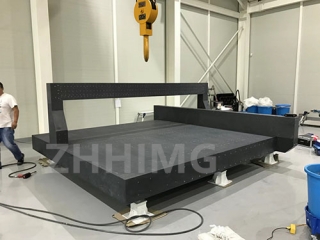

Гранитот е најчесто користен материјал во прецизната мерна опрема поради неговите одлични својства за апсорпција на удари. За прецизни инструменти, како што се машините за мерење на координати (CMM) и етапите, способноста за пригушување на вибрациите и ударите е клучна за точни и сигурни мерења.

Ефектот на апсорпција на удари на гранитот во прецизната мерна опрема се припишува на неговиот уникатен состав и физички својства. Гранитот е природен камен познат по својата висока густина, ниска порозност и исклучителна стабилност. Овие својства го прават идеален материјал за минимизирање на влијанието на надворешните сили врз прецизните мерни инструменти.

Една од клучните причини зошто гранитот е врвен избор за прецизна опрема е неговата способност да апсорбира удари. Кога е изложен на механички удари или вибрации, гранитот ефикасно ја распрснува енергијата, спречувајќи ја да влијае на точноста на мерењето. Ова е особено важно во индустрии како што се воздухопловството, автомобилската индустрија и производството, каде што прецизните мерења се критични за контрола на квалитетот и развој на производи.

Дополнително, нискиот коефициент на термичка експанзија на гранитот гарантира дека тој останува димензионално стабилен дури и при промена на температурите. Оваа стабилност е клучна за одржување на точноста на прецизната мерна опрема, бидејќи промените во димензиите можат да предизвикаат грешки во мерењето.

Покрај неговите својства за апсорпција на удари, гранитот има одлична отпорност на абење и корозија, што го прави издржлив и долготраен материјал за прецизни инструменти. Неговата природна тврдост и отпорност на гребење гарантираат дека површината останува мазна и рамна, обезбедувајќи сигурна основа за точни мерења.

Генерално, ефектот на пригушување на вибрациите на гранитот во опремата за прецизни мерења е резултат на неговата способност да ги минимизира вибрациите, да ја дисипира енергијата и да ја одржува димензионалната стабилност. Со избирање на гранит како материјал за прецизни инструменти, производителите можат да обезбедат сигурност и точност на мерењата, што на крајот ќе ја подобри контролата на квалитетот и перформансите на производот.

Време на објавување: 23 мај 2024 година