Во светот на ултрапрецизното производство, перформансите на гранитните механички компоненти се тесно поврзани со нивните површински карактеристики - особено грубоста и сјајноста. Овие два параметри се повеќе од само естетски детали; тие директно влијаат на точноста, стабилноста и сигурноста на прецизните инструменти. Разбирањето што ја одредува грубоста и сјајноста на гранитните компоненти им помага на инженерите и техничарите да се осигурат дека секој дел ги исполнува строгите стандарди потребни за високопрецизни апликации.

Гранитот е природен материјал составен главно од кварц, фелдспат и мика, кои заедно формираат ситнозрнеста, стабилна структура идеална за механички и метролошки апликации. Рапавоста на површината на гранитните механички компоненти обично се движи помеѓу Ra 0,4 μm до Ra 1,6 μm, во зависност од степенот, методот на полирање и наменетата употреба. На пример, мерењето на површините на гранитните плочи или основи бара екстремно ниски вредности на грубост за да се гарантира точен контакт со инструментите и обработените парчиња. Пониска вредност на Ra значи помазна површина, намалувајќи го триењето и спречувајќи грешки во мерењето предизвикани од површинските неправилности.

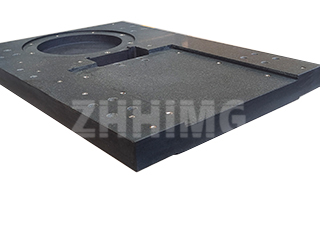

Во ZHHIMG, секоја гранитна компонента е педантно обработена со употреба на техники на високопрецизно лакирање. Површината постојано се мери и рафинира сè додека не се постигне посакуваната микрорамност и униформна текстура. За разлика од металните површини, кои може да бараат премази или третмани за одржување на мазноста, гранитот ја постигнува својата фина грубост природно преку контролирано механичко полирање. Ова обезбедува издржлива површина што ја одржува точноста дури и по долготрајна употреба.

Сјајноста, од друга страна, се однесува на визуелниот и рефлективниот квалитет на гранитната површина. Кај прецизните компоненти, прекумерната сјајност не е пожелна, бидејќи може да предизвика рефлексија на светлината што се меша со оптичките или електронските мерења. Затоа, гранитните површини обично се завршуваат со полумат изглед - мазни на допир, но без огледална рефлексија. Ова избалансирано ниво на сјај ја подобрува читливоста за време на мерењето и обезбедува оптичка стабилност кај прецизни инструменти како што се машините за мерење координати (CMM) и оптичките степени.

Неколку фактори влијаат и на грубоста и на сјајноста, вклучувајќи го минералниот состав на гранитот, големината на зрната и техниката на полирање. Висококвалитетниот црн гранит, како што е ZHHIMG® Black Granite, содржи фини, рамномерно распределени минерали кои овозможуваат супериорна завршна обработка на површината со стабилен сјај и минимална брановидност на површината. Овој вид гранит, исто така, нуди одлична отпорност на абење и димензионална стабилност, кои се од витално значење за одржување на долгорочна точност.

За да се зачува состојбата на површината на гранитните компоненти, потребно е правилно одржување. Редовното чистење со мека крпа што не остава влакненца и средство за чистење кое не е корозивно помага во отстранувањето на прашината и остатоците од масло кои можат да влијаат и на грубоста и на сјајниот изглед. Површините никогаш не треба да се тријат со метални алатки или абразивни материјали, бидејќи тие можат да предизвикаат микрогребнатини кои ја менуваат текстурата на површината и точноста на мерењето. Со правилна грижа, гранитните механички компоненти можат да ги задржат своите прецизни површински карактеристики со децении.

Како заклучок, грубоста и сјајноста на гранитните механички компоненти се од клучно значење за нивните функционални перформанси во прецизниот инженеринг. Преку напредни производствени процеси, ZHHIMG гарантира дека секоја гранитна компонента ги исполнува меѓународните стандарди за квалитет на површината, стабилност и долготрајност. Со комбинирање на уникатните физички својства на природниот гранит со најсовремената технологија, ZHHIMG продолжува да ги поддржува индустриите каде што точноста и сигурноста го дефинираат успехот.

Време на објавување: 28 октомври 2025 година