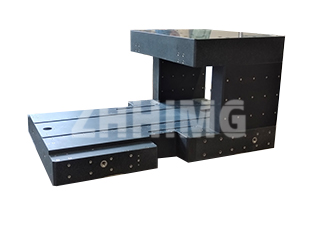

Платформата за прецизно тестирање на гранит е основа за повторувачко, точно мерење. Пред која било гранитна алатка - од едноставна површинска плоча до комплексен квадрат - да се смета за соодветна за употреба, нејзината точност мора строго да се потврди. Производители како ZHONGHUI Group (ZHHIMG) се придржуваат до строги стандарди за контрола на квалитетот, сертифицирајќи платформи низ степени како што се 000, 00, 0 и 1. Оваа сертификација се потпира на воспоставени, технички методи кои ја дефинираат вистинската рамномерност на површината.

Одредување на рамност: Основни методологии

Основната цел на сертификацијата на гранитна платформа е да се одреди нејзината грешка на рамност (FE). Оваа грешка е фундаментално дефинирана како минимално растојание помеѓу две паралелни рамнини што ги содржат сите точки од вистинската работна површина. Метролозите користат четири признати методологии за да ја одредат оваа вредност:

Методи со три точки и дијагонала: Овие методи нудат практични, фундаментални проценки на површинската топографија. Методот со три точки ја воспоставува референтната рамнина за евалуација со избирање на три широко одвоени точки на површината, дефинирајќи го FE според растојанието помеѓу двете паралелни рамнини што го затвораат. Дијагоналниот метод, често користен како индустриски стандард, обично користи софистицирани алатки како електронско либела во комбинација со мостовна плоча. Тука, референтната рамнина е поставена по дијагонала, нудејќи ефикасен начин за снимање на целокупната распределба на грешките низ целата површина.

Метод на најмал множител два (најмали квадрати): Ова е математички најригорозниот пристап. Тој ја дефинира референтната рамнина како онаа што го минимизира збирот на квадратите на растојанијата од сите измерени точки до самата рамнина. Овој статистички метод обезбедува најобјективна проценка на рамнината, но бара напредна компјутерска обработка поради сложеноста на вклучените пресметки.

Метод на мала површина: Оваа техника директно се придржува до геометриската дефиниција за рамномерност, каде што вредноста на грешката се одредува според ширината на најмалата површина потребна за да се опфатат сите измерени површински точки.

Совладување на паралелизмот: Протоколот за индикатор за циферблат

Освен основната рамност, специјализираните алатки како гранитните квадрати бараат проверка на паралелизмот помеѓу нивните работни површини. Методот со циферблат е многу погоден за оваа задача, но неговата сигурност зависи целосно од прецизно извршување.

Инспекцијата секогаш мора да се врши на референтна плоча со висока точност, користејќи една мерна површина од гранитниот квадрат како почетна референца, внимателно порамнета во однос на платформата. Критичниот чекор е утврдување на мерните точки на површината што се испитува - тие не се случајни. За да се обезбеди сеопфатна евалуација, се поставува контролна точка на приближно 5 mm од работ на површината, дополнета со рамномерно распоредена мрежеста шема низ средината, со точки обично одделени од 20 mm до 50 mm. Оваа ригорозна мрежа гарантира дека секоја контура е систематски мапирана од индикаторот.

Клучно е што, при проверка на соодветната спротивна површина, гранитниот квадрат мора да се зароти за 180 степени. Овој премин бара исклучителна грижа. Алатката никогаш не смее да се лизга преку референтната плоча; таа мора внимателно да се подигне и премести. Овој суштински протокол за ракување спречува абразивен контакт помеѓу двете прецизно обработени површини, заштитувајќи ја тешко заработената точност и на квадратот и на референтната платформа на долг рок.

Постигнувањето на строгите толеранции на алатките од повисок квалитет - како што се прецизно обработените квадрати од степен 00 на ZHHIMG - е доказ и за супериорните физички својства на изворот на гранит и за примената на овие строги, воспоставени метролошки протоколи.

Време на објавување: 03.11.2025