Во брзиот свет на производство на електроника, каде што минијатуризацијата на уредите поттикнува неуморни иновации, технологијата за површинско монтирање (SMT) останува клучен процес за поставување компоненти на печатени кола (PCB). Современата SMT опрема - машини за подигнување и поставување, ситопечати и системи за автоматска оптичка инспекција (AOI) - мора да работи со брзина и нивоа на точност што се граничат со невозможното. Стабилноста и интегритетот на основата на машината не се само фактори за поддршка; тие се крајното ограничување на пропусноста и приносот. За многу системи со високи перформанси, робусното, непоколебливо решение лежи во усвојувањето на специјализирана гранитна основа за технологија за површинско монтирање.

Бидејќи големините на компонентите продолжуваат да се намалуваат (до 01005 и понатаму), а брзините на поставување се зголемуваат, целата динамичка стабилност на системот мора повторно да се процени. Затоа водечките производители на опрема се свртуваат кон суштинските својства на природниот камен за да создадат дефинитивна основа за машина за гранит со Surface-mount технологија.

Императив за гранитна основа во високобрзински SMT

Зошто античкиот, природен материјал е оптимален избор за најсовремена SMT автоматизација? Одговорот е вкоренет во фундаменталната физика на прецизното движење. Брзите SMT машини генерираат значајни динамички сили. Брзото забрзување и забавување на порталните системи, главите и транспортерите создаваат вибрации кои, доколку не се контролираат, можат да се прошират низ целата структура на машината. Оваа осцилација директно се преведува во неточности при поставување, дефекти при лемење и намалена точност на инспекцијата.

Решението е гранитната машинска подлога за технологија за површинска монтажа. Својствата на гранитот го прават супериорен материјал за апсорбирање и пригушување на овие внатрешни и надворешни пречки:

-

Супериорни карактеристики на амортизација: Во споредба со челикот или алуминиумот, гранитот има значително повисок внатрешен коефициент на амортизација. Ова значи дека механичките вибрации предизвикани од движење со голема брзина брзо се распрснуваат како мали количини на топлина, спречувајќи ги да ја дестабилизираат главата за поставување или инспекциската оптика. Ова моментално време на стабилизирање е клучно за максимизирање на протокот без жртвување на точноста.

-

Термичка инерција и низок CTE: SMT средината, особено во близина на рефлуксни печки или во непосредната оперативна област, може да доживее мали температурни осцилации. Металите реагираат силно на овие промени, што доведува до термичка експанзија и димензионално поместување. Сепак, нискиот коефициент на термичка експанзија (CTE) на гранитната подлога за технологијата за површинска монтажа гарантира дека критичната геометрија на усогласување на машината останува стабилна во рамките на оперативниот температурен опсег. Оваа термичка стабилност е неопходна за одржување на интегритетот на усогласувањето, особено на големи површини на машината.

-

Максимална рамност за прецизно движење: Гранитот може да се прелие и полира за да се постигнат толеранции на рамност мерени во субмикрони. Ова екстремно ниво на прецизност е неспорно за монтирање прецизни линеарни водилки, воздушни лежишта и моторни системи. Високата димензионална точност на гранитната основа за технологијата за површинско монтирање обезбедува совршена правост и усогласување за брзо движечките оски, што е директен фактор за точноста на поставувањето на компонентите.

Инженерство на следната генерација на SMT: Компоненти и интеграција

Улогата на гранитот во SMT се протега подалеку од големата база на машини за гранит. Робусната SMT платформа често користи гранитни компоненти изработени по нарачка за технологијата за површинска монтажа кои се интегрирани во главната структура. Овие компоненти може да вклучуваат:

-

Прецизни блокови за монтирање: Се користат за да се обезбеди апсолутно стабилно позиционирање на високо чувствителни системи за вид, сензори за ласерско усогласување и фидуцијални камери.

-

Воздушни лежишта: За ултра-високопрецизни глави за подигнување и поставување, гранитот обезбедува идеална, високо полирана, непорозна површина која совршено функционира со воздушни лежишта, нудејќи движење речиси без триење, кое може да се повторува.

-

Плочи за алати по мерка: Помали гранитни елементи дизајнирани да држат и да се повикуваат на специфични алати за процесот, гарантирајќи повторувачко усогласување со текот на времето и температурата.

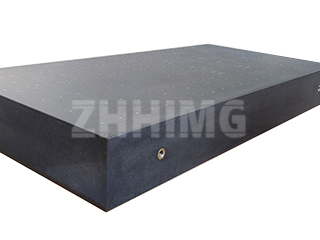

Процесот на производство на високо-перформансна основа за гранитна машина за Surface-mount технологија е доказ за спојот на традиционалната изработка и напредниот инженеринг. Тој вклучува избор на природен црн гранит од највисок квалитет, негово ослободување од напрегање, а потоа и негова обработка со користење на најсовремена CNC опрема. Карактеристики како што се дупки со навој, Т-жлебови, дупки со јадра за насочување на кабли и површини за лепење метални влошки се прецизно интегрирани според точните спецификации на клиентот.

Поврат на инвестицијата: Прецизност и долговечност

Инвестирањето во гранитна основа за SMT опрема е стратешка одлука што нуди јасна повратна инвестиција. Иако почетната цена на материјалот може да биде повисока од онаа на челикот, долгорочните придобивки во однос на максимизиран принос на производство, намален отпад и минимално време на застој поради структурно несовпаѓање далеку ја надминуваат разликата.

Гранитната подлога за технологијата Surface-mount обезбедува сигурна, трајна референтна рамнина која ќе го задржи својот димензионален интегритет со децении, отпорна на абење, корозија и внатрешни структурни промени. За производителите кои работат на најсовремената технологија за склопување на електроника, каде што прецизноста значи разлика помеѓу успешен производ и неуспешно производство, стабилноста што ја обезбедува специјализираната база на гранитна машина за технологијата Surface-mount е крајната гаранција за перформанси и сигурност. Изборот на машина со оваа основа е избор на конзистентност, брзина и бескомпромисен квалитет во склопувањето на најсложените електронски уреди во светот.

Време на објавување: 01.12.2025