Во автомобилската индустрија, димензионалната точност на компонентите директно влијае на перформансите, безбедноста и сигурноста на целото возило. Од клучните компоненти на моторот до прецизните делови од менувачот, секое мало димензионално отстапување може да предизвика верижна реакција, што доведува до абнормални звуци, зголемена потрошувачка на гориво, па дури и опасности по безбедноста во возилото. Гранитните алатки за мерење, со своите уникатни физички својства и технички предности, станаа основни алатки за обезбедување на врвна димензионална точност во процесот на производство на автомобилски делови, поставувајќи солидна основа за висококвалитетен развој на автомобилската индустрија.

Природните предности на алатките за мерење на гранит: основа на стабилност и прецизност

Гранитот е вид природен камен формиран преку долготрајни геолошки процеси. Неговите внатрешни минерални кристали се густи, а структурата е густа и униформна, што му дава извонредни перформанси. Прво, гранитот има екстремно низок коефициент на термичка експанзија, кој обично се движи од 5 до 7×10⁻⁶/℃. Оваа карактеристика го прави речиси незасегнат од промените на температурата. Во работилниците за производство на автомобилски делови, топлината генерирана од работата на опремата и флуктуациите на температурата на околината се доста чести. Алатките за мерење направени од обични материјали може да предизвикаат димензионални грешки поради термичка експанзија и контракција, што влијае на точноста на мерењето. Алатките за мерење од гранит можат да одржат димензионална стабилност кога температурата се менува, обезбедувајќи ја сигурноста на податоците за мерење и обезбедувајќи прецизни референтни стандарди за обработка на компонентите.

Второ, високата тврдост и отпорноста на абење на гранитот се уште една негова голема предност. Гранитот со Мосова тврдост од 6 до 7 не е склонен кон абење за време на честите мерни операции. Производството на автомобилски делови често вклучува голема количина на повторувачки мерни работи. Гранитните мерни алатки можат да одржуваат високопрецизни мерни површини во текот на долготрајната употреба, да ги намалат отстапувањата од мерните процеси предизвикани од абењето на алатите, да го продолжат работниот век и во исто време да ги намалат трошоците за замена на алатите за претпријатијата. Покрај тоа, гранитот има и одлични перформанси на амортизација на вибрации, што може ефикасно да ги апсорбира вибрациите генерирани од работата на машинските алати и логистичкиот транспорт во работилницата, обезбедувајќи стабилна средина за процесот на мерење, избегнувајќи пречки од вибрации во резултатите од мерењето и обезбедувајќи точност на димензионалната инспекција.

Клучни примени на алатките за мерење на гранит во производството на автомобилски делови

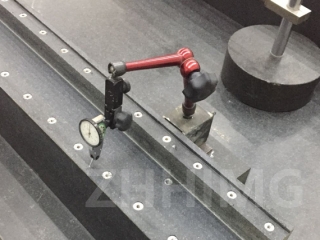

Во процесот на производство на моторот, алатките за мерење од гранит играат клучна улога. Димензионалната точност на основните компоненти како што се блокот на моторот и главата на цилиндерот директно влијае на ефикасноста на согорувањето и излезната моќност. Гранитната платформа, со својата екстремно висока рамност (до ±0,005 mm/m), обезбедува точна референца за детекција на рамноста на блокот на цилиндерот и обезбедува запечатување на секоја површина на спојот. Гранитните блокови за мерење, држачите за индикатори на бројчаник и другите алатки можат прецизно да ги измерат клучните параметри како што се дијаметарот на дупката на клипот и големината на спидот на коленестото вратило, строго контролирајќи ја грешката на ниво на микрометар за да се обезбеди точност на склопувањето и оперативна стабилност на моторот.

Гранитните мерни алатки се исто така неопходни во производството на компоненти на автомобилскиот систем за пренос. Точноста на профилот на забите на менувачите, цилиндричноста на деловите од вратилото и другите индикатори се директно поврзани со мазноста на менувањето на брзините и ефикасноста на преносот на возилото. Инструментот за мерење од типот на гранитна водилка може да ја води мерната сонда за прецизно скенирање на профилот на забите на запчаникот со исклучително висока правост и стабилност, а точноста на откривање на грешки може да достигне ±0,002 mm. Гранитните квадратни кутии се користат за откривање на нормалноста и паралелизмот на деловите од вратилото, обезбедувајќи точност на склопувањето помеѓу секоја компонента и зголемувајќи ја сигурноста на системот за пренос.

Покрај тоа, за време на процесот на производство на компоненти на автомобилска шасија, барањата за димензионална точност за делови како што се системот за потпирање и системот за управување се подеднакво строги. Алатките за мерење од гранит прецизно ги мерат и контролираат димензиите како што се дијаметарот на дупката, ширината на отворот и должината на компонентите, обезбедувајќи заменливост и точност на склопувањето на секој дел од шасијата и обезбедувајќи гаранција за стабилноста и управувањето со возилото.

Промовирање на напредокот на автомобилското производство кон поголема прецизност

Како што автомобилската индустрија се движи кон интелигенција и електрификација, барањата за прецизност на компонентите стануваат сè построги. Алатките за мерење на гранит, со нивните стабилни перформанси и извонредна прецизност, станаа клучно оружје за компаниите за производство на автомобили за подобрување на квалитетот на производот и зголемување на конкурентноста на пазарот. Со користење на алатки за мерење на гранит, претпријатијата можат строго да ги контролираат димензиите на компонентите, да ја намалат стапката на отпад, да го скратат производствениот циклус и да ја подобрат ефикасноста на производството.

Во иднина, со континуираниот напредок на технологијата за производство на автомобили, алатките за мерење на гранит ќе бидат длабоко интегрирани со дигиталната технологија за мерење и автоматизираните системи за детекција, дополнително подобрувајќи го нивото на интелигенција и точноста на мерењето. Од традиционалните возила на гориво до возилата со нова енергија, алатките за мерење на гранит ќе продолжат да го обезбедуваат врвното прецизно производство на автомобилски делови, промовирајќи ја автомобилската индустрија да се движи кон развој со повисок квалитет.

Време на објавување: 08.05.2025