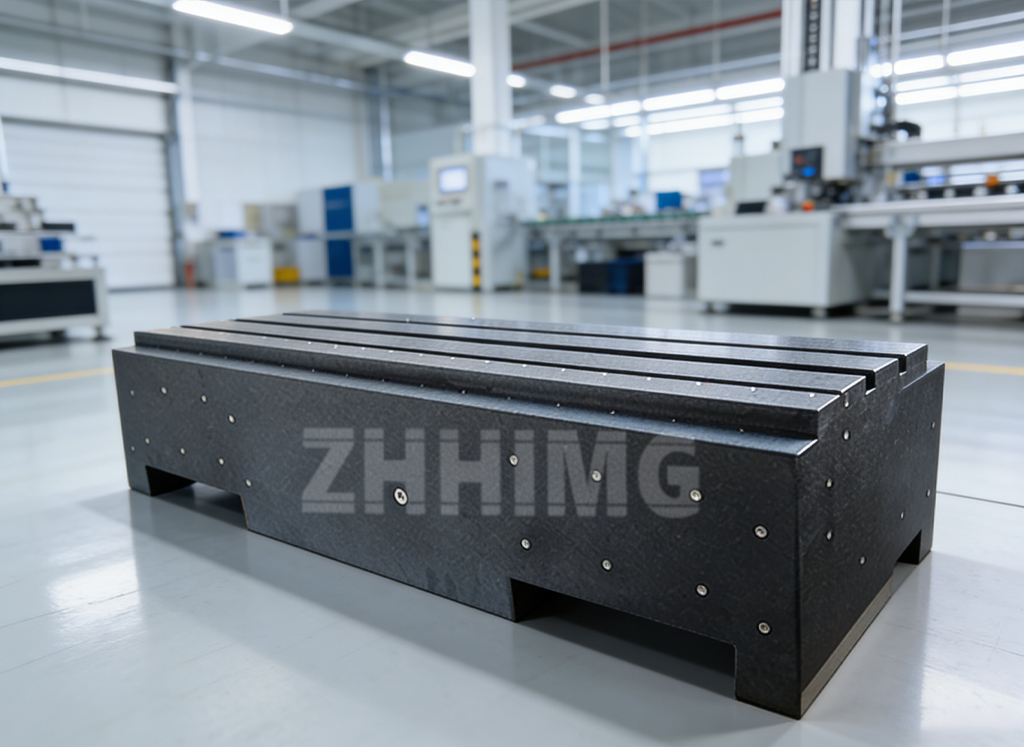

Прецизните гранитни платформи повеќе не се користат само како пасивни референтни површини. Во современото ултрапрецизно производство, метрологија и склопување на опрема, тие често служат како функционални структурни компоненти. Оваа еволуција природно води до едно вообичаено и многу практично прашање за време на дискусиите за набавка и дизајн: дали дупките за монтирање можат да се прилагодат на...прецизна гранитна платформа, и ако е така, кои принципи треба да го регулираат нивниот распоред за да се избегне компромитирање на точноста?

Краткиот одговор е да, дупките за монтирање можат да се прилагодат, а во многу напредни апликации, тие мора да бидат. Гранитните прецизни платформи често се потребни за поврзување со воздушни лежишта, линеарни мотори, водилки, оптички системи, тела или комплетни машински склопови. Стандардните шеми на дупки ретко ги задоволуваат овие сложени барања за интеграција. Прилагодените распореди на дупките овозможуваат гранитната платформа да стане составен дел од системот, а не изолирана референтна површина.

Сепак, прилагодувањето не значи неограничена слобода. Гранитот се однесува многу поинаку од металот, а неправилниот дизајн на дупките може да внесе внатрешен стрес, да го намали структурниот интегритет или негативно да влијае на долгорочната точност. Затоа искусните производители го третираат распоредот на дупките како инженерска задача, а не како едноставно барање за машинска обработка.

Едно од најфундаменталните размислувања е распределбата на оптоварувањето. Секоја монтажна дупка воведува локализирана концентрација на напрегање во гранитот. Ако дупките се поставени премногу блиску една до друга, премногу блиску до рабовите или директно под зоните со големо оптоварување, полето на напрегање може да ја наруши внатрешната структура на гранитот. Дури и ако деформацијата не е веднаш видлива, таа може да се манифестира со текот на времето како суптилно поместување на рамноста. Добро дизајнираниот распоред на дупките гарантира дека товарите од монтираната опрема се пренесуваат рамномерно низ телото на гранит, наместо да се концентрираат на неколку точки.

Односот помеѓу дупките за монтирање и точките за потпора е подеднакво критичен.Прецизни гранитни платформиобично се потпираат на специфични локации за да се минимизира свиткувањето и гравитационото отклонување. Ако дупките за монтирање се позиционирани без да се земат предвид овие точки на потпора, силите за затегнување или оперативните оптоварувања може да ја неутрализираат наменетата геометрија на потпора. Во апликации со висока прецизност, оваа интеракција може да резултира со мерливи промени во рамноста на површината. Поради оваа причина, дизајнот на распоредот на дупките секогаш мора да земе предвид како платформата ќе биде потпрена и за време на мерењето и за време на работата.

Длабочината, дијаметарот и методот на навојување исто така се поважни отколку што очекуваат многу корисници. Гранитот не толерира агресивно навојување или прекумерна длабочина на ист начин како металите. Влошки, чаури или врзани метални ракави често се користат за да обезбедат трајни навои, а воедно да го заштитат околниот камен. Изборот на типот на влошка и методот на инсталација влијае не само на механичката цврстина, туку и на долгорочната стабилност. Лошо инсталираните влошки можат да предизвикаат микропукнатини или преостанати напрегања што ја намалуваат точноста со текот на времето.

Друг важен принцип е симетријата. Асиметричните шеми на дупките можат да доведат до нееднаква распределба на напрегањето, особено кога платформата е подложена на термички промени или динамички оптоварувања. Иако асиметријата понекогаш е неизбежна поради дизајнот на опремата, искусните инженери се стремат да го балансираат поставувањето на дупките секогаш кога е можно. Симетријата помага да се одржи предвидливото однесување на деформацијата, што е од суштинско значење за зачувување на рамноста и геометриската точност во услови на реалниот свет.

Термичкото однесување мора да се земе предвид и при дизајнирање на отвори за монтирање. Гранитот има низок коефициент на термичка експанзија, но металните влошки и монтираните компоненти може да се шират со различна брзина. Распоредот на отворите што ги ограничува компонентите премногу цврсто може да создаде термички стрес на границата гранит-метал. Овозможувањето контролирано движење или изборот на соодветни материјали за влошки помага да се спречи долгорочна акумулација на стрес, особено во средини со варијации на температурата.

Од производствена перспектива, редоследот на операциите е исто толку важен колку и самиот распоред. Во висококвалитетното производство, дупчењето и вметнувањето на дупките за монтирање се внимателно координирани со процесите на брусење и лакирање. Вршењето тешка машинска обработка по завршната обработка на површината ризикува внесување напрегање или површинска дисторзија. Затоа прилагодените распореди на дупките треба да се дефинираат рано во фазата на дизајнирање, дозволувајќи му на производителот да ги интегрира во контролиран процес на производство, наместо да ги третира како дополнителна мисла.

Инспекцијата и верификацијата играат одлучувачка улога откако ќе заврши прилагодувањето. Прецизна гранитна платформа со монтажни дупки треба да се измери во нејзината конечна конфигурација, со инсталирани влошки и површини целосно завршени. Извештаите од инспекцијата за рамномерност и геометрија треба да ја одразуваат фактичката испорачана состојба, а не средната состојба. Ова дава доверба дека прилагодувањето не ја нарушило улогата на платформата како прецизна референца.

За корисниците, разбирањето на овие принципи помага да се постават реални очекувања. Прилагодените отвори за монтирање не претставуваат ризик кога се правилно конструирани. Напротив, тие често ја подобруваат точноста на системот со обезбедување правилно усогласување, повторлива инсталација и стабилен пренос на оптоварување. Проблемите се јавуваат само кога распоредот на отворите е воден исклучиво од практичност или цена, без оглед на однесувањето на материјалот на гранитот и барањата за прецизност.

Во практични апликации како што се бази на полупроводничка опрема, прецизни системи за движење, платформи за оптичка инспекција и потпорни фази со воздушни лежишта, прилагодените гранитни платформи со добро дизајнирани распореди на дупките станаа стандард. Тие покажуваат декапрецизен гранитне е кршлив материјал што треба да се избегнува при структурна интеграција, туку е многу способна основа кога се третира со инженерска дисциплина.

На крајот на краиштата, прашањето не е дали дупките за монтирање можат да се прилагодат на прецизна гранитна платформа, туку дали тие се дизајнирани со доволно разбирање за точноста, стабилноста и долгорочните перформанси. Кога се почитуваат принципите на распоред и прилагодувањето се извршува имајќи ја предвид прецизноста, дупките за монтирање стануваат функционална предност, а не компромис. Во ултрапрецизното инженерство, внимателното дизајнирање е она што му овозможува на гранитот да функционира не само како површина, туку и како сигурна структурна референца во годините што доаѓаат.

Време на објавување: 15 декември 2025 година